- Casa

- Prodotti

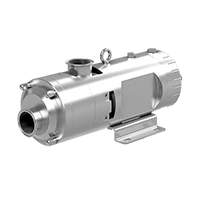

Forniamo un servizio di approvvigionamento one-stop per materiali filtranti di grado sanitario e accessori, riducendo i costi di approvvigionamento.

Leggi di più - Industrie

Siamo specializzati nella fornitura di prodotti e servizi di filtrazione per l'industria microelettronica, biofarmaceutica e alimentare e delle bevande con elevate esigenze igieniche.

Leggi di piùIndustrie - Garanzia di qualità

La qualità è la nostra missione ed è nostro dovere garantire che i nostri prodotti soddisfino le richieste del settore.

Leggi di piùGaranzia di qualità - Conoscenza

Fornire linee guida per la selezione dei prodotti e servizi di conoscenza tecnica per ridurre i costi di selezione.

Leggi di piùConoscenza - A proposito

Benvenuto, siamo un fornitore globale di mezzi di filtrazione sanitari e accessori, specializzato nella fornitura di soluzioni sanitarie di filtrazione.

Leggi di piùA proposito - Contatto